Componentes generales

Los componentes generales de una planta de ciclo combinado son los siguientes:

- Turbina de gas

- Caldera de recuperación.

- Turbina de vapor.

- Generadores eléctricos.

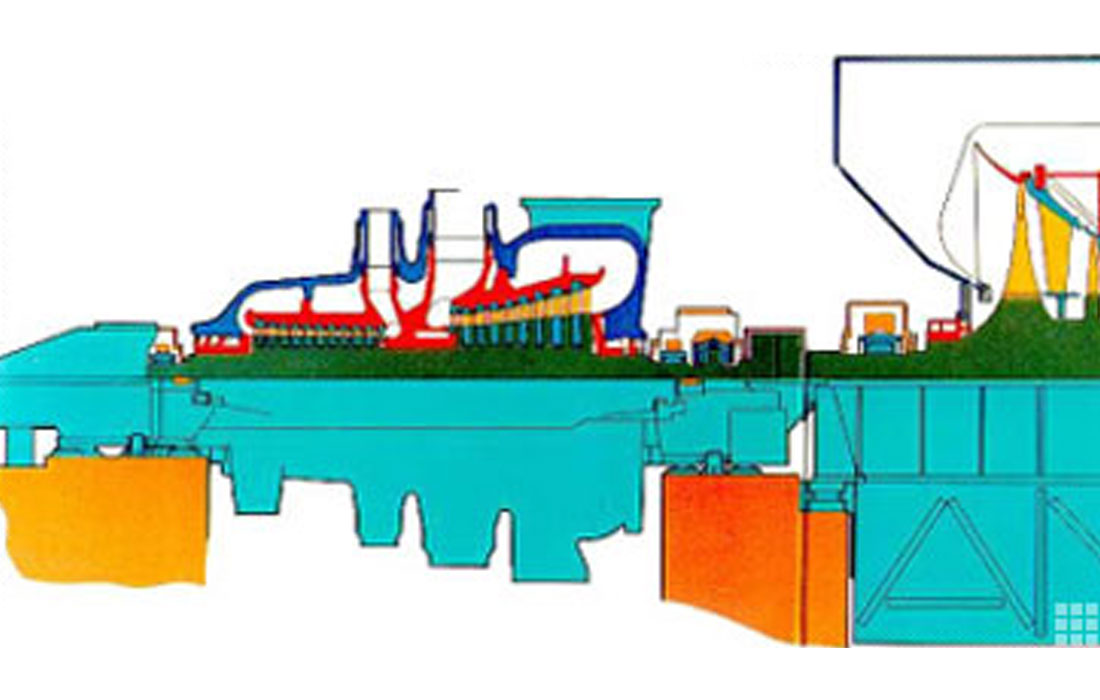

En la figura adjunta se presenta el esquema de una planta de ciclo combinado en configuración de eje único. Se describe a continuación cada uno de los citados componentes.

Turbina de gas de eje único

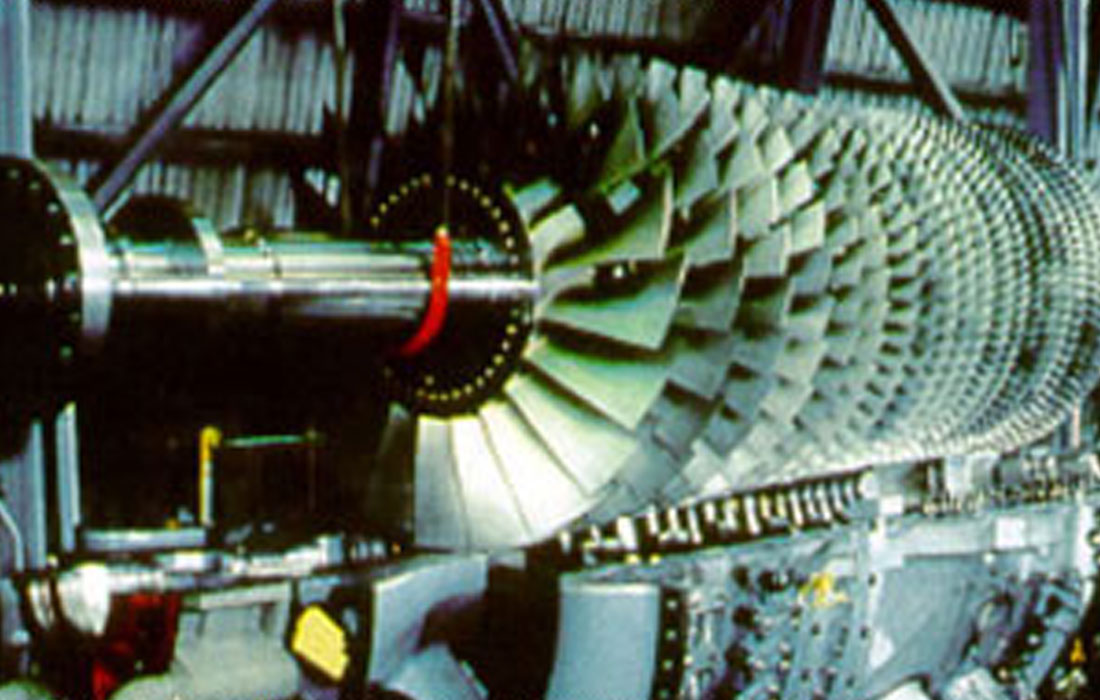

Turbina de gas

Eje de turbina de gas

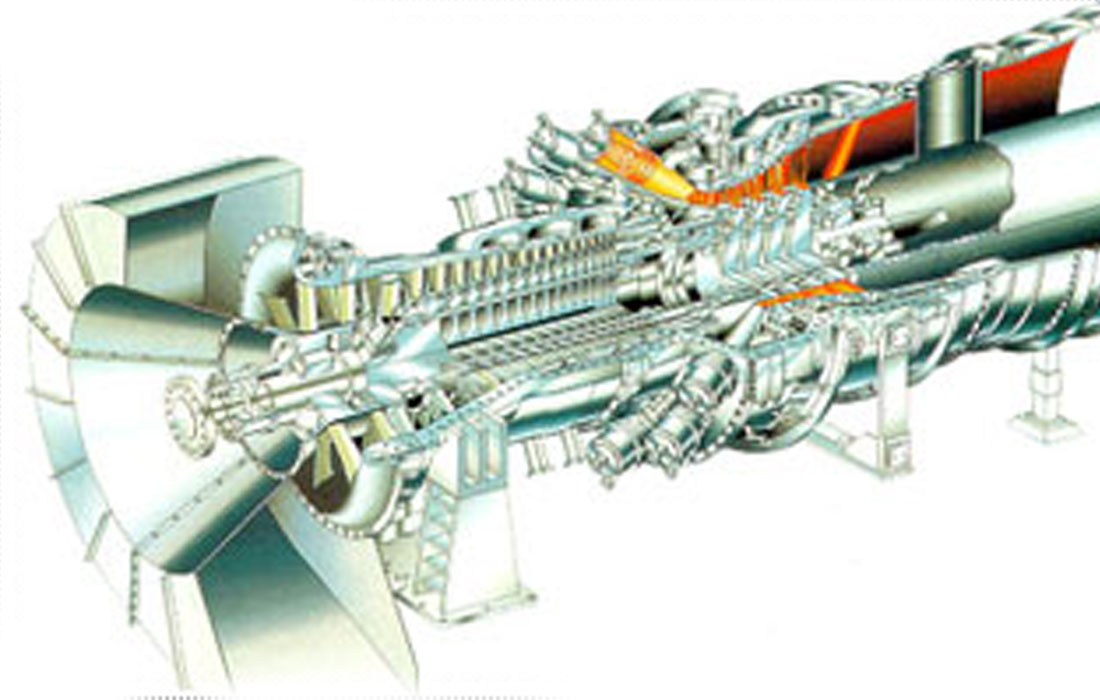

La turbina de gas es el componente más importante en una planta de ciclo combinado. El hecho de que este tipo de plantas de generación de energía eléctrica se haya convertido en un proceso térmico competitivo se debe fundamentalmente al rápido desarrollo tecnológico alcanzado por las turbinas de gas, especialmente en lo que se refiere a la mejora del rendimiento del ciclo termodinámico correspondiente.

Una turbina de gas es una turbomáquina motriz capaz de convertir la energía termodinámica de un gas en trabajo útil en un eje. En las turbinas de ciclo abierto, el gas se genera en la misma unidad y en el momento de su utilización. Dicho gas será el producto de la combustión junto con aire a presión, en una cámara de combustión que precede a la turbina propiamente dicha.

El aire a presión se consigue desde un compresor accionado por la propia turbina. El aire comburente se toma de la atmósfera, siendo descargados los gases de escape de la turbina a la caldera de recuperación.

Se trata, por lo tanto, de conseguir un fluido con alta presión y alta temperatura que pueda expansionarse en la turbina, cediendo su energía termodinámica, la cual se traducirá en trabajo útil en el eje de la máquina.

En la figura siguiente se muestra un esquema simplificado de una turbina de gas de eje único.

La turbina de gas está constituida esencialmente por: el compresor, el combustor y la propia turbina, formando una unidad sólida.

El elemento motor lo constituye la propia turbina que, por una parte, acciona el compresor y, por otra, mueve el generador eléctrico (carga). Para el arranque de la unidad se requiere un motor de arranque auxiliar.

Las turbinas de gas modernas suelen disponer de doble eje, siendo accionado uno de ellos por una turbina que a su vez mueve el compresor de aire y el segundo por una turbina de potencia que mueve el generador eléctrico correspondiente, pudiendo girar ambos ejes a distintas velocidades. También puede disponerse de dos compresores, uno de baja y otro de alta presión, con accionamiento por un único eje o por ejes independientes.

Eje de turbina de gas

Caldera de recuperación

La caldera de recuperación en un ciclo combinado constituye el elemento de unión entre el ciclo asociado a la turbina de gas y el ciclo asociado a la turbina de vapor.

Su función consiste en aprovechar la energía térmica disponible en los gases de escape de las turbinas de gas (energía que es incrementada en las calderas que disponen de combustión adicional) para producir vapor, a uno o varios niveles de presión, que a su vez se utiliza para accionar la turbina de vapor (ciclo combinado) o para accionar la turbina de vapor y proporcionar energía térmica a proceso (ciclo combinado con cogeneración).

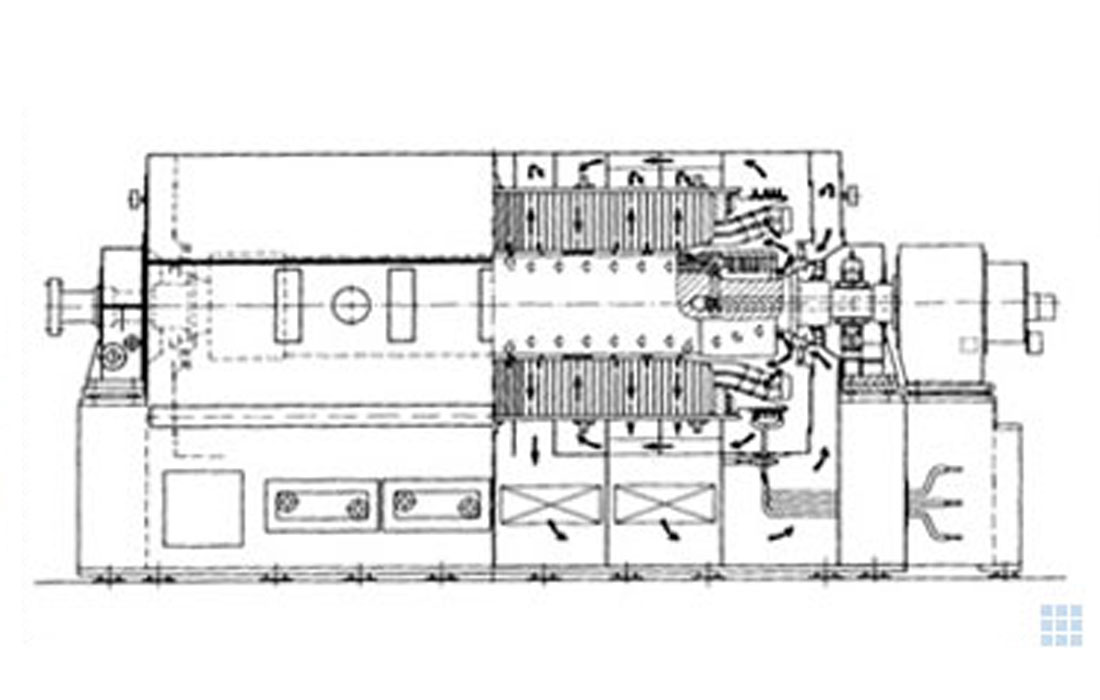

Turbina de vapor

La turbina de vapor transforma la energía termodinámica del vapor de agua generado en la caldera de recuperación en energía mecánica en el eje de la máquina.

Las turbinas de vapor utilizadas en las plantas de ciclo combinado son de diseño simple, siendo los parámetros de diseño del vapor vivo (correspondiente al nivel de alta presión de la caldera de recuperación) relativamente bajos: temperaturas en el rango 420 °C-550 °C y presiones en el rango 60 bar-130 bar. De todos modos, se trabaja en orden a incrementar la presión, pudiéndose llegar incluso a presiones supercríticas (superiores a 220 bar).

En la Figura siguiente se muestra el esquema simplificado de una turbina de vapor utilizada en plantas avanzadas de ciclo combinado. Corresponde a una turbina de vapor de eje único, doble cuerpo con recalentamiento intermedio, siendo su rango de potencias de 130 MW-260 MW.

Turbina de vapor de eje único

En la figura adjunta se puede ver un esquema simplificado de turbina de vapor de eje único, doble cuerpo con recalentamiento intermedio.

Generador eléctrico

Durante el funcionamiento normal de la planta, la energía eléctrica generada en el ciclo térmico permitirá alimentar los consumos propios y exportar el resto de la producción a la red. De ahí la diferencia entre la potencia bruta y neta de la planta: la primera será la potencia total que se obtiene en los bornes del alternador, y la segunda la resultante de substraer la parte necesaria para el autoconsumo.

El principal componente de las instalaciones eléctricas es el alternador que transforma la energía mecánica en el eje en energía eléctrica. La configuración empleada en la mayoría de las plantas de ciclo combinado es la de acoplamiento directo a la turbina, usándose en esos casos alternadores de dos polos. En los sistemas cuya potencia producida es menor de 50 MW, la habitual utilización de turbinas de alta velocidad lleva a sistemas de acoplamiento indirecto, a través de reductor de velocidad. En estas alternativas son más económicos los alternadores de cuatro polos.

Turbina de vapor de eje único

Se pueden considerar tres tipos diferentes de alternadores, atendiendo a la forma en que son refrigerados.

- Alternadores refrigerados por aire en sistema de circuito abierto. Son los mejores desde el punto de vista de su coste y de los requerimientos de enfriamiento, pero pueden originar problemas con la suciedad y ruido generado.

- Alternadores refrigerados por aire en sistema de circuito cerrado. Su configuración física evita los problemas de ensuciamiento y ruido de los anteriores. El aire empleado para la refrigeración será, a su vez, enfriado en un intercambiador mediante agua. Esta configuración no da problemas de funcionamiento. Hoy en día se llega a capacidades del orden de 200MW.

- Alternadores refrigerados por hidrógeno. Con este esquema se logran eficiencias mayores que en los anteriores casos analizados, especialmente en funcionamiento a cargas parciales. Frente a ello, la necesidad de equipos auxiliares especiales, así como sistemas de control y monitorización propios, origina en esta configuración una considerable complicación del diseño, así como la elevación de su precio.

Sistemas auxiliares

Para el buen funcionamiento de un ciclo combinado se deben integrar los equipos principales con una serie de sistemas auxiliares:

- Sistema de combustible.

- Sistema de admisión de aire.

- Sistema de agua de alimentación.

- Sistema de condensado.

- Sistema de refrigeración.

- Sistemas eléctricos.

- Sistemas de control y seguridad.

- Sistema de by-pass y gases de escape.